1前言

隨著人們消費水平的提高,毛料服裝由正式場合穿著發展成為日常服裝和便服,機可洗(可用家用洗衣機洗滌)毛料越來越受到消費者的歡迎,毛織物經過防縮處理就可以去除易縮水的缺點,達到機可洗的目的(國際羊毛局機可洗標準,機織品氈化收縮率3%)。

毛織物的防縮整理起源較早,最初是對羊毛進行氯化處理而獲得防縮效果。氯化處理是使鱗片鈍化或去除,以減少洗滌中的氈化收縮率,但是氯化防縮處理有一定缺陷。目前比較好的處理方法是樹脂處理法,樹脂處理法是使纖維鱗片覆蓋或是在纖維之間"粘連",阻止纖維定向移動,達到防縮的目的。

2防縮方法及工藝研究

2·1防縮處理的面料

防縮加工的著眼點主要放在襯衣、西褲面料上,表現為薄、松、透氣性好。這種結構的毛精紡面料成衣尺寸穩定性差,需洗滌的次數多,因此對襯衣、西褲面料進行防縮整理加工就有重要的意義和廣闊的市場。為此選擇了2/1組織、12.ltex(48Ne)合股、克重為174g/m2的全毛花呢。

2·2防縮方法

根據國內外有關的防縮技術資料[1-3],本課題采用聚合物單獨處理的方法。單獨聚合物處理通常是靠浸漬反應性預聚物的水溶性溶液或乳液,然后聚合物在以后的烘干過程中固化。目前商業上最成功的處理方法是以聚氨基甲酰磺酸酯的預聚物(辛撒普雷特BAP)和聚氨酯分散液的混合物的協同應用為基礎的,作為這種防縮處理工藝,除國外提供的有關技術數據外,國內一些資料也有一些簡單的有關防縮理論的報道,但缺少開發應用的具體技術報道資料。為此本課題重點集中在防縮技術的應用以及產品本身功能性提高方面。

防縮染整工藝流程:洗呢→吸(去)水→雙煮a→吸水→烘干a→中檢→熟修→刷毛→剪毛→防縮→罐蒸→雙煮b→吸水→烘干b→蒸呢→成檢

工藝條件:

(1)洗呢:水溫40℃,洗40min;209洗劑3%,純堿0.2%,浴比1:8,45-38℃,沖洗40min,38℃出機。

(2)雙槽煮呢:a:80℃,7×2,噴冷水出機;b:80℃,3×l,噴冷水出機。

(3)烘干:a與b相同,均為85℃,超喂10%,上機根據成品幅設定。

(4)防縮:一浸一軋,165-170℃,軋液率65%,車速10M/min,超喂10%。

(5)罐裝:蒸汽雙循環,從外向內轉為從內向外,罐內壓力0.85kg/cm2,抽冷真空壓力0.45 kg/cm2,悶蒸30min。

(6)蒸呢:汽壓2.5 kg/cm2,從內向外10min,大滾筒沖冷10min。

2·3防縮處理液配方

聚氨基甲酰磺酸酯預聚物BAP為20g/L,自交聯型丙烯酸脂水性樹脂乳劑963為80 g/L,柔軟劑NG為4 g/L,碳酸氫鈉為4 g/L。

2·4染整工藝設置說明

(1)從理論上分析,樹脂防縮是填充式,防縮劑在織物紗線間的結合越好,整理效果越好。因此采用了不燒毛的工藝,讓織物表面留有一定量的毛羽,增加粘連,提高防縮效果。

(2)BAP的加工對織物防縮前pH值有著嚴格的要求,根據國外提供的技術資料介紹,要想BAP完全固著在纖維上,獲得最佳防縮效果,必須選用pH值在中性范圍內(6-8)加工面料,為確保達到此技術條件的要求,洗呢過程中加入了少量的純堿,以調節防縮前織物本身的pH值。

(3)防縮加工后的產品,其手感明顯板燥,為解決這一不足,在防縮后增加了一道既可改善羊毛定形效果,又可提高手感的濕處理工序,即雙槽煮呢。

3小樣試驗

按照前述制定的工藝,1996年6月份起開始了第一次的防縮試驗,防縮成品經日本毛織株式會社技術研究所測試,防縮結果不合格。后根據第一次小試存在的司題采取了如下措施:(1)對浸軋條件進行了改造,即在原一浸一軋的基礎上,自制增加了一套浸軋裝置,形成了可以一浸一軋,也可二浸

二軋的生產條件,這樣既可增加軋液率,也可確保其吸附軋液的均勻度。(2)對熱定形的加熱裝置進行整修,使機內溫度最高可達160℃,已基本達到防縮所需溫度。為確保固化效果,車速從10m/min而降為5m/min,延長了織物的焙烘時間(約為48s),使防縮劑充分交聯在織物上,與纖維粘連,達到防縮

的最佳效果。(3)掌握各防縮劑的化學性能,配置防縮劑時嚴格按程序執行,在量上認真稱重,在質上按要求操作,將防縮劑按順序逐一加入,加強攪拌,使其充分乳化。配置溫度控制在40℃左右,pH值控制在6.5-7.5之間。

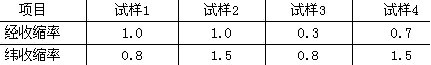

以上改進措施落實以后,同時規范了工藝操作,1996年11月進行了第二次小樣試驗,經由日本毛織株式會社技術研究所測試(結果如表1),防縮效果合格。從所攝片可以看出,防縮助劑分布均勻,固化充分(照片略)。

表l IWS 5A×5次洗滌收縮率單位:%

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業