轉移印花是最年輕的具有工業規模的織物印花技術,20世紀60年代后期有人首次開發轉移印花,在長期發展中,轉移印花之所以能夠在激烈的市場競爭中保留下來原因是它具有許多優點。

(1)花紋富有藝術性,層次豐富,形態逼真,圖案精細;

(2)由于轉移印花在生產過程中消除了濕處理的緣故,所以無廢水排放,符合21世紀綠色生產要求;

(3)工藝簡單;交貨迅速,生產高度靈活;

(4)投資少,占地小,上馬容易;

(5)紡織品印花無廢品,若有廢品出現已被轉移印花紙處截流。盡管轉移印花具有這些優點,但是由于織物印花成本的提高,未來市場競爭會更加激烈化。轉移印花紙(膜)的生產和直接印花一樣,沒有擺脫印版的束縛,生產彩色的印花織物都必須制網版,每種顏色需制一塊網版,制版不僅費工耗時,而且使成本增高。目前國內轉移印花主要是一種印刷工藝,為了能使轉移印花能很好地直接用于工廠現有的印花儀器,對轉移印花印墨的研究具有一定的價值。本文從分散染料轉移印花印墨的制備及應用性進行了研究,制備可用于印花機的轉移印墨,并對其最佳工藝參數等應用性進行研究。

1材料與方法

1.1材料與試劑織物滌綸針織物,分散染料分散藍sE一2R、分散藍HGL、分散紅3B(均為商品染料)。助劑DMF、丙酮(均為分析純),天然高分子增稠劑、油基型增稠劑、水基型增稠劑。

1.2儀器與設備索氏提取器,722S可見分光光度計,恒溫振蕩器,電腦測色儀,天平,水浴鍋,烘箱,焙烘器,實驗室印花機(YKP6080),平板式熱轉移機。

1.3試驗方法

1.3.1分散染料精制方法將三種不同商品染料溶于丙酮中,溫度為80℃,用索氏提取器提純染料至顏色很淺。提純后的染液揮發取染料結晶。

1.3.2轉移印花的方法首先用分散染料制備的印刷油墨在紙上印制圖案,待印墨干后,把轉印紙置入平板式熱轉移機,使轉印紙印花面和織物對面貼在一起,在高溫條件下壓燙,完成轉移印花過程。

1.4測試方法

1.4.1染料

1.4.2表觀色深的確定將印花布樣用電腦測色儀測量布樣的色深,每次分別進行三組平行試驗。然后根據不同時間不同溫度的色深作出不同工藝條件下的色深曲線。

2結果與分析

2.1分散染料精制后濃度的提升將各種不同商品分散染料進行精制,測試提純率,制作濃度一吸光度曲線,結果見圖1-圖3。

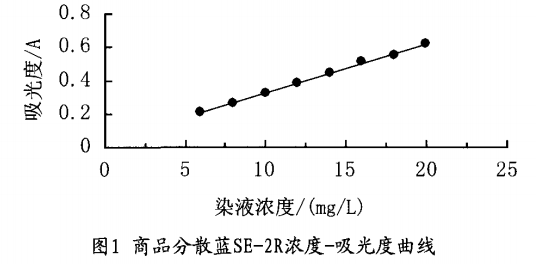

2.1.1分散藍SE-2R提純率用商品分散藍SE一2RSfJ作濃度一吸光度曲線,結果見圖1。

取精制后染液V為0.2mL,吸光度A為0.487,染料濃度為C2為4.000mg/L。而由圖可知相同吸光度A時,精制前染料濃度C2’為15.537mg/L。得出結論精制后染料濃度相當于精制前的3.884倍,即分散藍SE一2R精制后濃度有了很大的提高。

2.1.2分散紅3B的提純率

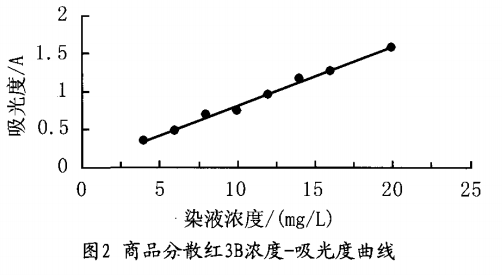

用商品分散紅3B制作作濃度一吸光度曲線,結果見圖2。

取精制后染液V為0.2mL,吸光度A為1.368,染料濃度為C2為4.000mg/L。而由圖可知相同吸光度A時,精制前染料濃度C2’為17.178mg/L。得出結論精制后染料濃度相當于精制前的4.294倍,即分散紅3B精制后濃度有了很大的提高。

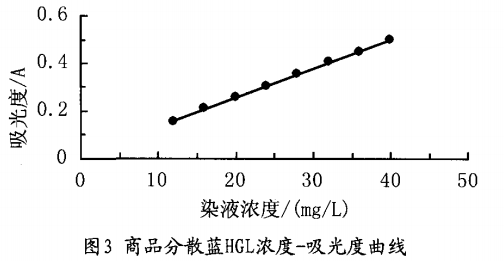

2.1.3分散藍HGL用商品分散藍HGL制作作濃度一吸光度曲線,結果見圖3。

取精制后染液V為0.3mL,吸光度A為0.400,染料濃度為C2為6.000mg/L。而相同吸光度A時,精制前染料濃度C2’為31.901mg/L。得出結論精制后染料濃度相當于精制前的5.317倍,即分散藍HGL精制后濃度有了很大的提高。2.1的結果綜合表明精制后的染料濃度有了很大的提高,且分散藍HGL濃度提高最大,分散紅3B次之,分散藍sE一2R最低,染料精制后濃度的提升與染

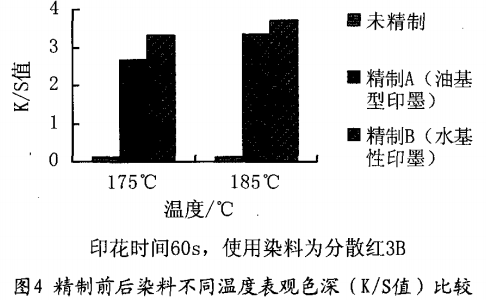

由柱形圖可看出,精制后的染料制成的不同類型的印墨,表觀色深都明顯大于商品分散染料,精制后的染料在制作印墨上占有優勢。而且隨著溫度的增加,精制染料的表觀色深值有較明顯的增大,而商品染料隨溫度的變化卻無明顯變化。故在后期生產中,精制染料通過改變工藝參數還可能獲得更高的色深值。

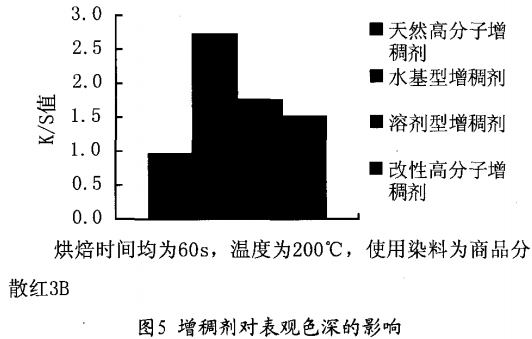

2.3轉移印花印墨中增稠劑的類型對表觀色深的影響使用不同的增稠劑配制印花印墨,測試轉移印花的表觀色深K/S值,結果見圖5。

由圖得使用各類增稠劑表觀色深值為水基型增稠劑>油基型增稠劑>改性高分子增稠劑>天然高分子增稠劑。水基型增稠劑較天然高分子增稠劑深色效果明顯,油基型增稠劑及改性高分子增稠劑深色效果接近且都不及水基型增稠劑,綜上可知對于商品分散染料,使用不同增稠劑對轉移印花表觀色深有較大影響,且水基型增稠劑有著很優越的深色效果。

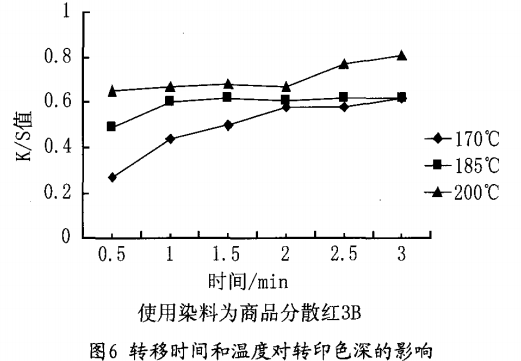

2.4轉印時間和溫度對轉印色深的影響測量經不同熱轉印工藝(溫度、時間)處理后布樣的表觀色深K/S值,考察熱轉印工藝對轉印色深影響,結果見圖6。

從圖6可以看出熱轉印溫度對轉印色深的影響顯著,溫度越高,熱轉印時間越長,上染率越高,但隨著時問的延長,再增加壓燙時間,上染率增加趨緩。這是因為在熱轉印過程中,隨著時間的延長,纖維上與熱轉印紙上的染料濃度差逐漸減小,上染速率也隨之減小,并最后達到平衡。由此可以說明,熱轉印紙與織物問的染料濃度差是分散染料從熱轉印紙上轉移到織物上的推動力,濃度差越大,推動力越大,表觀色深K/S值越大。由圖還可看出以170℃下處理2min,185℃下處理lmin以及200℃下處理0.5min為分界點,之后的K/S值增長緩慢,這是由于升溫和延長時間都是提高K/S值的方法,溫度越高,K/S值達到

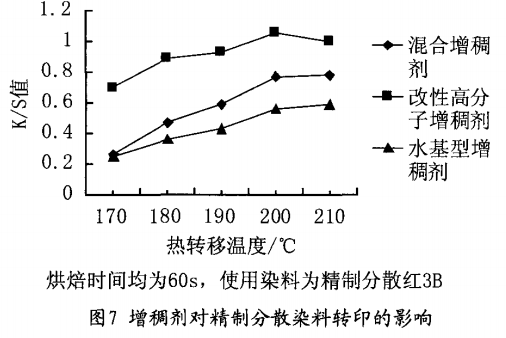

2.5增稠劑的類型對精制分散染料轉移印花的影響使用不同增稠劑配制印墨,并在不同溫度下測試其轉移印花的表觀色深K/S值,結果見圖7。由表得當溫度不是很高時,試樣表觀色深隨著熱轉移溫度的升高而逐漸加深,但當溫度上升到200oC后,色深基本不變,使用改性高分子增稠劑色深甚至出現降低的現象,再升溫對色深的增加效果不明顯,由此得出200℃為較適合的溫度。同時,從表中還可以得出使用改性高分子增稠劑時得色最

深,使用水基型增稠劑得色最淺,且混合增稠劑和水基型增稠劑得色隨溫度升高增加的比改性高分子增稠劑增加的要多,色深受溫度影響大,而改性高分子增稠劑得色受溫度影響小,從而得出精制染料以改性高分子增稠劑制作印墨深色效果最為優越。

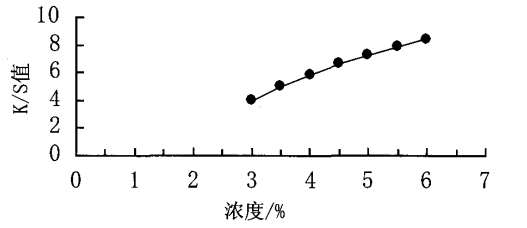

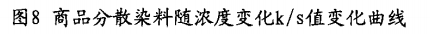

2.6商品分散染料轉移提升率

配制不同濃度百分率的商品染料,測試其轉移印花后的表觀色深K/S值,結果見圖8。烘焙時間均為60s,溫度為200~C,增稠劑為水基型增稠劑,使用染料為商品分散紅3B

隨著商品染料濃度百分率的增加,開始時,染料濃度未達到飽和,所以隨著染料濃度的增加,K/S值有較大的提升。但當達到一定濃度后,由于染料的濃度過高,導致染料在溶液中呈聚集態甚至是結晶態,導致染料上染速率慢,上染百分率降低。以至于到一定濃度時,染料K/S值隨染料濃度的變化沒有較大的改變。所以使用商品染料時濃度不宜過高。

3結

根據上述分散染料轉移印花印墨的制備及應用性的研究,可以得出結論(1)精制染料的濃度和轉印色深有了很大提高。(2)分散紅3B轉印最佳溫度為200~C。(3)商品染料以水基型增稠劑制作印墨深色效果最為優越,而精制染料以改性高分子增稠劑制作印墨深色效果最為優越。

4參考文獻

[1]劉永慶.紡織品轉移印花[J].絲網印刷,2001(2):18

[2]王紅鳳,鄭娟.影響棉織物熱轉移印花鮮亮度的因素[J].印染,2010(7):9-11

[3]王菊生.染整工藝原理第三冊[M].北京:中國紡織出版社,2003

[4]薛迪庚.升華轉移印花的現狀與發展[J].網印工業。

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業