1前言

樹脂整理賦于織物一定的平整度,穿著平整挺括,洗后無需熨燙,保持穿著平整外觀,清新怡人,同時,提高了織物的穿著壽命,并賦于織物柔軟、厚實、豐滿的感覺,穿著舒適。(1)樹脂整理劑的高聚物使織物具有干防縮防皺的性能又具有濕防縮防皺的性能,即洗可穿(washandwear簡稱ww)整理。若想使織物獲得永久性壓折(褲線),穿著更平整挺括只能通過成衣壓燙,賦予織物平整、挺括和永久性褶皺效果,即耐久性壓燙(Permanentpress簡稱PP)整理。根據市場需要我們實驗開發了樹脂整理的后焙烘整理工藝。

樹脂整理的后焙烘工藝是指,染廠只進行樹脂的浸軋和織物烘干,最后的樹脂交聯由服裝面料公司在服裝制造完成后,于炬爐箱中懸掛焙烘或熨燙過程中通過調整熨燙溫度完成樹脂交聯,達到免燙效果。一般服裝面料廠的炬爐箱溫度為150-155℃,焙烘時間12-14分鐘。后焙烘整理工藝的關鍵問題是:樹脂用量與織物平整度(DP級)級數和織物強力的平衡關系,催化劑性能與免燙效果及運輸過程中樹脂未交聯狀態穩定性的關系,PH值、布面含潮和PU樹脂對免燙效果的影響,樹脂整理劑在運輸過程中對織物色光的影響,打卷包裝務必不要有褶皺,否則會導致永久的皺痕。

2實驗過程

2.1織物純棉織物C20×16128×603/157/8″深蘭色

2.2助劑樹脂整理劑EFR;催化劑KR;強力保護劑HLC;彈性蓬松柔軟劑BS-430;平滑柔軟劑AM-1120;水溶性PU樹脂UF-25N;樹脂觸媒PLT

2.3整理工藝

工藝處方:樹脂整理劑EFRXg/L

催化劑KRX/4g/L

強力保護劑HLC40g/L

彈性蓬松柔軟劑BS-43040g/L

平滑柔軟劑AM-112030g/L

水溶性PU樹脂UF-25Nyg/L

樹脂觸媒PLTy/5g/L

工藝流程:前處理半成品→染色→酸洗(調節布面PH值為中性)→稱量助劑→化料(冷水化料30℃以下)→浸軋(四浸一軋)→烘干(80

2.4指標測試

平整度:參照AATCC124-2001《多次家庭洗燙之后織物表面外觀》方法測定

甲醛含量:參照GB/T2912.1-1998《紡織品甲醛的測定第一部分游離水解的甲醛(水萃取法)》方法測定

斷裂強力:參照ASTMD5034-95(2001)《紡織品斷裂及延伸性測試》

撕破強力:參照ASTMD1424-96(2004)《紡織品沖擊擺錘法測定織物的撕破強力》

干濕摩牢度:參照AATCC8-2005《紡織品色牢度試驗耐摩擦色牢度》

原變/白沾:參照AATCC8-2005《紡織品色牢度試驗耐洗色牢度》

2.5后焙烘整理工藝的快速檢測方法

后焙烘整理工藝的樹脂交聯在服裝廠成衣制造完成后,于烘箱中長時間焙烘完成交聯,染廠浸軋樹脂溶液烘干后,可在電熱鼓風干燥箱中160℃焙烘2分30秒模擬成衣焙烘進行指標測試。

2.6助劑用量交叉試驗

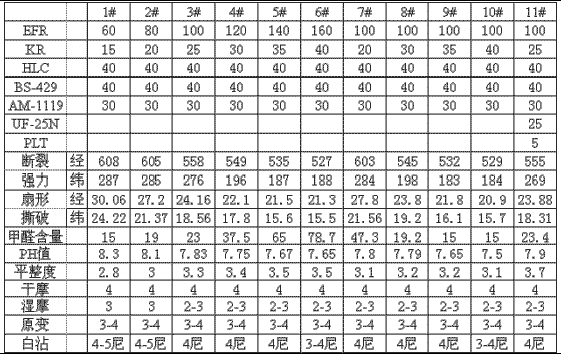

我們選擇不同的樹脂用量及催化劑用量以及工藝中添加PU樹脂進行實驗,測試結果見表1。

表1:(強力單位:牛頓,助劑用量單位:g/L,甲醛含量ppm,色牢度級,平整度DP/級)

3結果與討論

3.1織物準備

由于樹脂整理不可避免的影響織物的強力,甚至還會影響到色光的變化,因此,需要樹脂整理加工的紡織品應降低前處理程度,尤其中深色坯布可以不考慮半成品白度而以保護織物強力為主,本實驗中所用織物顏色為深蘭色,在退煮漂過程中將助劑減半,降低對織物強力的損傷,盡最大可能保持織物本身的強力。樹脂整理的后焙烘工藝還要考慮樹脂整理劑在運輸過程中的未交聯狀態下對染料色變的影響,選料要慎重。本實驗中深藍色選用還原染料染色。工藝如下:

還原橄欖T21.5g/L

還原藍RSN36.5g/L

還原大紅R5.0g/L

工藝流程:半成品→浸軋染液(四浸一軋)→烘干(80-100℃)→浸軋還原液(燒堿/保險粉40/40g/L)<

3.2布面溫度、布面PH值、整理液PH值對樹脂整理抗皺效果的影響

布面溫度的偏高會影響軋槽中樹脂整理液溫度的升高,帶來柔軟劑破乳漂油以及影響催化劑的穩定性,因此,整理前織物應充分透風冷卻降低布面溫度。布面PH值在浸軋整理液前一定呈中性,且均勻一致。半成品布面PH值調節到中性或略呈微酸性,即PH值6-7之間,而且前后左右要均勻一致。布面PH值呈堿性時(PH值大于7),堿的存在會影響弱酸條件下的催化劑作用,使樹脂整理的平整度下降。布面PH值偏酸性時(PH值小于6),樹脂整理的平整度DP呈上升趨勢,但織物在酸性狀態下高溫焙烘,強力下降,布面PH值亦不宜過低。工作液的PH值控制在4.5-5.0之間,過高或過低都會影響工作液的穩定性。調節PH值可使用不宜揮發的緩沖酸或者中和酸,以避免運輸過程和服裝制作過程中酸的揮發導致氣味嚴重。

3.3樹脂整理劑用量對抗皺效果的影響

(1)抗皺類樹脂,至少有兩個官能團能與兩個纖維素分子鏈中的羥基共價健合或形成分子橋,由于將纖維素中相臨的分子鏈相互聯合起來,于是就限制了纖維素中相臨分子鏈的相對滑移,改善織物的變形,起到抗皺的作用。從表1中可見,從1#工藝到6#工藝,隨著樹脂整理劑EFR用量的增加,織物平整度(DP級數)在增加,抗皺效果變好,樹脂整理劑EFR用量從60g/L增加到120g/L時,平整度級數由2.8提升到3.4,繼續增加樹脂整理劑EFR的用量到140g/L、160g/L時,織物平整度級數增加不大,但是織物強力下降較大,尤其是緯向斷裂強力和緯向扇形撕破強力,分別從樹脂整理劑用量100g/L時的276N下降到188N,扇形撕破從18.56N下降到15.5N,下降幅度較大,因此,我們選擇樹脂整理劑用量在10

3.4催化劑的性能與用量對整理效果的影響(1)

催化劑的加入是加速樹脂和纖維反應,降低反應溫度和縮短反應時間,為樹脂交聯提供弱酸性環境,高溫條件下,催化劑釋放出需要的酸,在一定的溫度和時間內,使樹脂在纖維中完成交聯或縮聚反應,在焙烘條件稍有變化時不致產生嚴重影響。催化劑的用量決定了樹脂反應的多與少,提高催化劑的用量,可以使樹脂完全反應,有利于織物平整度的提高,但強力損傷嚴重,降低催化劑的用量,樹脂反應不夠完全,不利于織物平整度的提高,并且布面甲醛含量釋放會超標。表1中選擇樹脂整理劑EFR用量在100g/L,把催化劑KR的用量從EFR用量的20%上升到40%,見3#、7#---11#工藝,在樹脂整理劑EFR用量不變的情況下,提高催化劑KR的用量,織物平整度級數變化不大,催化劑用量超過樹脂整理劑用量的30%以后,織物強力下降較大,同時,催化劑用量超過樹脂整理劑用量的40%后,織物平整度級數反而有下降的趨勢,由于過量的催化劑破壞了部分樹脂交聯,導致抗皺效果下降,綜合考慮選擇催化劑用量為樹脂整理劑用量的25%。

由于樹脂整理后焙烘工藝的要求,染廠浸軋樹脂整理液織物烘干后,經過一段時間的儲存和運輸過程到達服裝廠后進行成衣焙烘,那么在這段儲存和運輸的時間內,所選擇的催化劑要有一定的穩定性,室溫中不與樹脂產生化學反應,運輸中80℃溫度之內不發生樹脂交聯,并能保證有足夠的穩定時間,因此我們選擇催化劑KR。

3.5樹脂整理液PH值對整理效果的影響

樹脂整理液的PH值高低關系到其整理效果的穩定性,樹脂整理劑適合弱酸性環境,整理液PH值4.5--5之間,穩定非常重要,否則影響交聯。整理液PH值偏高導致樹脂助劑破乳漂油粘棍影響樹脂整理液的穩定性,最終影響抗皺效果。

3.6軋樹脂溶液烘干后織物含潮率對抗皺效果的影響

樹脂整理后焙烘工藝整理的紡織品在儲存和運輸過程中會經

3.7PU樹脂的添加對抗皺效果的影響

通過對表1的分析可知:在3#工藝的基礎上加入適量的PU樹脂(樹脂UF-25N和促媒PLT)調整工藝為11#工藝,在不影響織物強力損失、不影響織物色牢度及布面甲醛含量和布面PH值的情況下,將織物平整度(DP級數)提高了0.4,實驗中使織物平整度從3.3提高到了3.7,織物外觀更平整、挺括,因此,PU樹脂的添加能夠使織物外觀平整度提高0.3-0.4。由于PU樹脂的添加增加了纖維飽和度,使纖維變的蓬松、飽滿、有彈性,在外力擠壓后能夠迅速恢復原來的形狀,提高織物外觀平整度。

4大車生產工藝與抗皺效果穩定性實驗

4.1織物純棉斜紋織物C20×16128×603/157/8″深蘭色

4.2整理工藝

4.2.1工藝處方:

樹脂整理劑EFR100g/L

催化劑KR25g/L

強力保護劑HLC40g/L

彈性蓬松柔軟劑BS-43040g/L

平滑柔軟劑AM-112030g/L

水溶性PU樹脂UF-25N25g/L

樹脂觸媒PLT5g/L

4.2.2工藝流程:

前處理半成品→浸軋染料(四浸一軋)→烘干→汽蒸(102℃X50秒)→水洗→皂洗→烘干→水洗機酸洗(調節布面PH值為中性)→浸軋樹脂整理液(四浸一軋)→烘干(80-85℃,保證布面含潮6-8%)→打卷→快速檢測方法焙烘→指標測試

4.2.3工藝要求

軋余率:65—70%

烘干:80-85℃烘干80秒,保證織物含潮率6-8%

大車工藝:拉幅機軋料,預烘室溫度

車速:20米/分,務必保證車速,保證一定的含潮率落布。

打卷:烘干后徹底透風,布面溫度降至室溫,然后均勻打卷,打卷時平整無褶皺,打卷完畢,塑料袋密封包裝。

4.3穩定性實驗

將大車浸軋樹脂整理液烘干后的織物密封儲存分時間段進行測試,看抗皺效果的變化和樹脂整理劑對織物色光的影響見表2。

快速檢測方法:焙烘箱中模擬成衣焙烘交聯,溫度160℃,時間2分30秒。

表2(強力單位:牛頓)

斷裂強力 | 扇形撕破 | PH值 | 甲醛 (Ppm) | 平整度 | 干磨 | 濕磨 | 原變 | 白沾 | DE | |||

經向 | 緯向 | 經向 | 緯向 | DP(級) | (級) | (級) | (級) | (級) | ||||

第一個月 | 582 | 290 | 33.92 | 24.32 | 7.83 | 51.5 | 3.5 | 4 | 2-3 | 3-4 | 4尼 | 0.352 |

第二個月 | 543 | 295 | 30.72 | 19.84 | 7.34 | 36.7 | 3.6 | 4 | 2-3 | 3-4 | 4尼 | 0.42 |

第三個月 | 490 | 272 | 22.4 | 19.84 | 7.99 | 44.1 | 3.6 | 3-4 | 2 | 3-4 | 4尼 | 0.38 |

通過分析表2可知:本文中我們所選擇的樹脂整理的后焙烘工藝,在儲存和運輸過程中樹脂只有極少部分發生交聯反應,能夠實現三個月的保存期限,三個月后在化驗室中用快速檢測方法做焙烘實驗,斷裂強力經緯向均有所下降,下降5%-15%,但仍能滿足織物服用性能;撕破強力下降較大,經向達到30%,緯向下降20%;因此,在選擇后焙烘工藝時應充分考慮樹脂對強力的影響,盡量保持織物最大化的強力;布面PH值和布面甲醛含量基本穩定,樹脂整理劑對色牢度的影響干濕摩牢度在三個月時間內均下降0.5級,對水洗變色牢度基本沒有影響。在三個月時間內織物外觀平整度基本沒有變化,保持在3.5-3.6級,此工藝完全可以實現在染廠軋料在服裝廠焙烘交聯的過程,在儲存和運輸過程中樹脂整理劑及其整理效果基本沒有變化。

4.4樹脂整理劑對織

根據樹脂整理后焙烘工藝的特點,由染廠和服裝廠聯合完成,工藝流程長不可控因素多,加工后焙烘工藝的顏色時,所選擇染料在加工和運輸過程中受樹脂整理劑的影響所帶來的顏色變化要小,同時,選擇的后焙烘樹脂整理劑在未交聯狀態下對織物色光的影響要降到最小,有利于生產過程中顏色的控制。表2中看出,我們以浸軋樹脂整理液烘干后的織物色光為標樣,以不同時間段快速檢測法焙烘后的織物色光為批次樣,進行電腦測色對比,總色差DE在0.35-0.42之間,色差變化在4.5級之內,可以滿足服裝面料色光的變化要求。

5結語

5.1樹脂整理的后焙烘工藝所選擇的樹脂要適合低溫長時間焙烘,儲存中未交聯狀態下性能穩定且對染料色光變化影響不大,焙烘交聯過程中對織物強力損失要小,容易滿足紡織品所需要的較高的平整度級數。

5.2后焙烘工藝中選擇的催化劑要有很好的穩定性,室溫軋料時及織物浸軋整理液后烘干過程中不與樹脂產生反應,在儲存和運輸過程中性能穩定,沒有樹脂交聯現象發生。

5.3PU樹脂的添加能夠使織物外觀平整度提高0.3-0.4,使纖維變的蓬松、飽滿、有彈性,在外力擠壓后能夠迅速恢復原來的形狀,提高織物外觀平整度。

5.4后焙烘工藝浸軋整理液的織物布面溫度要降至室溫,布面PH值調節成中性,樹脂整理液PH值4.5-5之間,浸軋整理液后織物烘干溫度要控制在85℃以內,保證布面含潮率6-8%落布,充分降溫后務必保證沒有褶皺整理打卷,密封儲存。

參考文獻:

[1]《滌棉混紡織物的染整》薛迪庚紡織工業出版社1982.12

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業