1·前言隨著人們生活水平的提高,人們對織物柔軟程度的要求越來越高,紡織行業已將柔軟處理作為提高產品質量和附加值的重要手段。柔軟劑是指一種能夠吸附于紡織品纖維表面并使纖維平滑,以改變手感,使產品更有舒適感的紡織助劑,其中陽離子有機硅柔軟劑具有良好的抗靜電性和柔軟性以及良好的殺菌和消毒能力,并能賦于纖維很好的柔軟效果,是目前最為重要,使用最廣泛的柔軟劑之一。

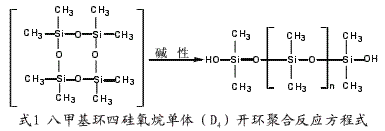

以八甲基環四硅氧烷單體(D4)為原料,單體在乳化劑膠束中聚合成高聚物,同時形成乳液,加乳化劑、催化劑等,在規定條件下直接進行開環乳液聚合,得到羥基封端的高分子量聚硅氧烷乳液。反應是以堿為引發劑,作為分子鏈封端劑的水在反應開始時與引發劑一起加入反應單體中,使得分子鏈的鏈增長與羥基封端同時進行即可制得羥基聚硅氧烷。八甲基環四硅氧烷單體(D4)開環聚合反應如式1所示[1]。本課題主要研究的是陽離子有機硅柔軟劑的合成與應用性能。

2·實驗

2.1實驗儀器和藥品

主要儀器:產品合成玻璃實驗儀器一套、玻璃恒溫水浴、微量高速離心機、鼓風干燥箱、精密電動攪拌器、傅立葉變換紅外光譜儀、激光粒度分析儀。

藥品:氫氧化鉀、無水氯化鈣、乙酸、氫氧化鈉、對苯二酚、十六烷基三甲基溴化銨(1631)、八甲基環四硅氧烷(D4)、十二烷基二甲基芐基氯化銨(1227)44%等均為分析純,商品柔軟劑均為工業品。

2.2合成方法

將適量的水、D4、1227組成混合物和另外一份水、D4、1227、1631混合物分別在1500r/min的速度下制成預乳液,然后將前一份預乳液加到預熱的四口燒瓶中攪拌,再加入KOH,然后在30min內將后一份預乳液滴入燒瓶中,繼續反應一定的時間。反應結束后將產物倒入燒杯中,用醋酸中和至pH值6.5~7.0,得陽離子有機硅柔軟劑。

2.3單體轉化率的測定

在反應過程中,定時吸取一定量乳液滴加到已稱重的稱量瓶中,放在干燥器中,迅速冷卻反應,稱重,滴適量2%的

轉化率=(固含量×總投料量-不揮發物質量)×100%/D4質量式(2-2)

2.4紅外光譜測定

試樣準備[4]:將羥基硅微乳液用飽和明礬水溶液破乳后,加一定量乙醚,用分液漏斗分出水層,用蒸餾水洗滌至乙醚層透明。乙醚層用旋轉蒸發儀80℃下減壓脫出殘余水分和未反應單體,得到液態羥基硅微乳液。

紅外掃描:將提純的羥基硅微乳液和D4分別用紅外光譜儀掃描,得紅外光譜圖。

2.5粒徑分析

取適量自制的硅油乳液,用BeckmanCoulterN5激光粒度分析儀進行測量。

2.6應用工藝

浸軋(柔軟劑用量2%o.m.f,浴比1:20,時間40min;一浸一軋,軋余率80%)→烘干(90℃×3min)→焙烘(180℃×1min)使用WSD-Ⅲ型全自動白度計、YG811織物懸垂性測定儀和YG(B)033A落錘式織物撕裂儀測定織物的白度、懸垂系數和撕裂強度等性能。

3·結果和討論

3.1合成條件的優化

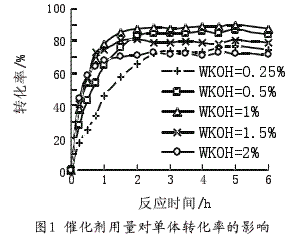

3.1.1催化劑用量對單體轉化率(%)的影響

由于KOH是提供環硅氧烷陽離子乳液聚合活性中心氫氧根離子的來源[5],因此,隨著KOH用量的增加,活性中心濃度也增加,聚合速率提高,但KOH用量超過一定量后,聚合速率反而下降,因為活性中心濃度增加到一定程度后,相互之間會生成沒有引發活性的配合結構,降低活性中心濃度,導致聚合速率下降。由圖1可知,KOH較適宜的用量為相對于單體質量的1%。

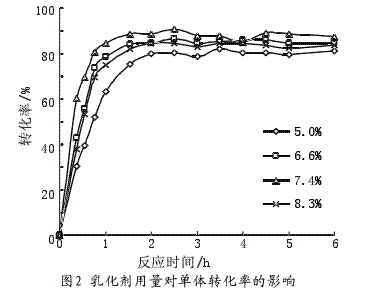

3.1.2乳化劑的用量對單體轉化率(%)的影響

由圖2可見,隨著乳化劑用量的增加,聚合反應速率增加,達到7.4%后,再增加乳化劑的用量,聚合速率反而下降。其原因可能是在D4的陽離子乳液聚合中,陽離子型乳化劑能與催化劑KOH進行反應,生成季銨堿,該堿活性較高,是D4開

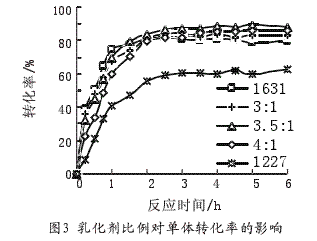

3.1.3乳化劑比例對單體轉化率(%)的影響

由圖3可知,單獨使用1227或1631對D4乳液聚合的乳化效果不理想,單體轉化率低,乳液穩定性差,很快就會發生表面漂油。將二者混合使用后乳液穩定性有明顯提高,當他們的摩爾比例1631:1227=3.5:1時單體轉化率比較高,并且生成的乳液外觀很好,漂油現象基本可以忽略。

3.1.4攪拌速度對單體轉化率(%)的影響

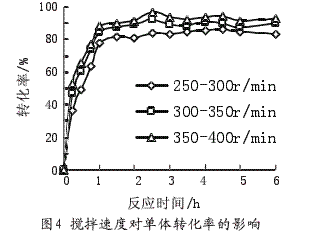

由圖4可知,單體轉化率隨攪拌速度的增加而升高。但由于D4陽離子乳液聚合中是單體液滴和膠束成核并存的一個體系,且乳膠粒界面又是聚合反應場所[10]。因此,當攪拌速度增加,單體液滴直徑減小,比表面積增大,聚合場所面積增加,從而導致聚合速率增大。但當攪拌速率過大(圖中轉速350~400r/min的曲線)時,乳液聚合體系不穩定,會出現分層現象或有凝膠。適宜的轉速為300~350r/min。

3.1.5溫度對單體轉化率(%)的影響

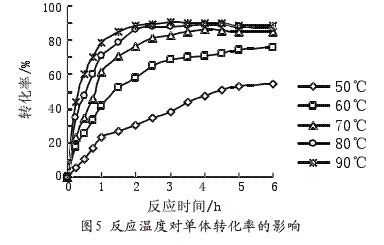

由圖5可知,隨著溫度的升高,聚合速率增加,又由于環硅氧烷陽離子乳液開環聚合是個無放熱效應的可逆平衡聚合反應[10]。所以平衡轉化率不隨溫度變化,平衡轉化率在90%左右。考慮到90℃時乳液有漂油現象,所以反應溫度選擇80℃為佳。

3.2乳液的物理性能研究

3.2.1紅外光譜分析

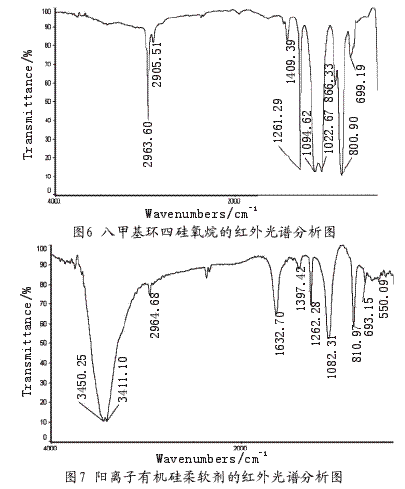

圖6和圖7分別是D4聚合前后的紅外光譜圖。兩圖在1260cm-1和1410cm-1左右均為-Si(CH3)2的-CH3對稱變形振動峰和平面搖擺振動峰,圖7中在3400~3450cm-1間

3.2.2乳液穩定性以及含固量

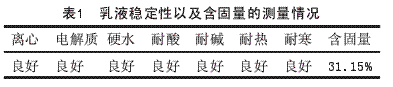

一般情況下,乳液應有一定的穩定性,比如離心穩定性、電解質穩定性、硬水穩定性、酸堿穩定性等。本實驗參考文獻[2]的實驗方法對合成的最終產品的一些物理性質進行了測量(表1)。由表1可知自制陽離子有機硅柔軟劑的各類穩定性良好。

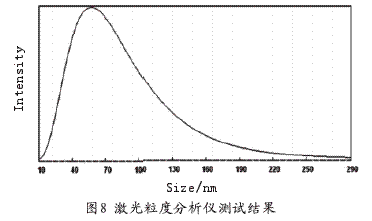

3.2.3乳液粒徑分析

用激光粒度分析儀將最終產物進行了粒度分析(圖8)。從圖8可知,圖中只有一個峰,峰值在62.8nm處,說明自制陽離子有機硅柔軟劑乳液為納米級產品。

3.3陽離子有機硅柔軟劑的應用

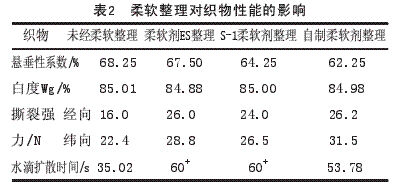

對織物進行柔軟整理后,織物的柔軟性能、白度、撕裂強力和吸水性等都會發生一定程度的變化,利用自制柔軟劑和兩種商品柔軟劑對織物進行柔軟整理,整理后織物的性能測試結果如表2所示。

一般用織物的懸垂性系數來表征織物的柔軟性能,由表2可知,用來進行比較的三種柔軟劑對被處理織物的懸垂性系數都有一定的改善作用,并且用自制柔軟劑處理后懸垂性系數增加的最大,顯然自制柔軟劑對織物的柔軟性能改善的效果較佳。

柔軟劑處理白色織物時,可能會引起織物的泛黃,由表2可知,三種柔軟劑對織物的白度基本沒有影響,可用于白色織物的柔軟整理。一般柔軟劑的整理會使織物撕裂強力有一定提高,據表2數據顯示,用來進行比較的三種柔軟劑都能使織物的撕裂強力有一定提高,且自制柔軟劑提高的幅度較大。

將一滴水從固定高度滴落到試樣的繃緊表面,測量水滴鏡面發射消失所需的時間,并記錄為潤濕時間[11],由表2可知,與未經柔軟整理的織物相比,水滴在經過柔軟整理織物上的擴散時間都有所延長,三種柔軟劑都一定程度地增加了織物疏水性,但自制柔軟劑對織物的親水性影響與商品柔軟劑相比較小。

4·結論

(1)實驗表明,最佳合成條件:催化劑用量為1%(相對D4的質量),溫度為80℃,攪拌速度為300~350r/min,乳化劑用量為7.4%(相對D4的質量),其中的比例1631:1227=3.5:1。

(2)通過對合成的產物進行穩定性、粒徑、紅外光譜的測定可知,自制陽離子有機硅柔軟劑的離心穩定性、電解質穩定性、硬水穩定性、耐熱耐寒穩定性以及耐酸堿穩定性均良好,粒徑在62.8nm左右,屬于納米級,經紅外光譜分析可知本實驗中D4的確發生了開環聚合反應。

(3)自制柔軟劑對織物白度基本沒有影響,對織物的柔軟性能和撕裂強力的改善與商品柔軟劑相當;對織物的親水性影響與商品柔軟劑相比較小。

5·參考文獻

[1]邢鳳蘭,徐群,賈麗華等.印染助劑[M].北京:化學工業出版社.2008.286.

[2]唐增榮.有機硅柔軟劑的測試(一)[J].印染,1998,19(6):30-31.

[3]危想平,王自中,周芳.一步法合成陽離子型氨基改性有機硅微乳[J].荊門職業技術學院學報.2005,20(6):1-4.

[4]羅明勇,賀江平,劉梅等.羥基有機硅微乳液的制備及應用[J]:有機硅材料.2008,22(5):304.

[5]張興華,楊亞君,劉香鸞.溫度對八甲基環四硅氧烷陽離子乳液聚合的影響[J].高分子通訊,1982,(4):310-313.

[6]張興華,楊亞君,劉淑芬.硅氧烷乳液聚合的研究Ⅱ.八甲基環四硅氧烷陽離子乳液聚合機理[J].高分子通訊,1982,(4):266-270.

[7]張興華,楊亞君,劉香鸞.硅氧烷乳液聚合的研究III.八甲基環四硅氧烷在陽離子乳液聚合過程中乳液顆粒的形成[J].高分子通訊,1983,(2):104-109.

[8]張興華,楊亞君,劉香鸞.溫度對八甲基環四硅氧烷陽離子乳液聚合的影響[J].高分子通訊,1982,(4):310-313.

[9]周安安,翁志學,單國榮.有水條件

[10]周安安,鄭水燕,張立慶等.D4的陽離子乳液聚合速率的研究[J].有機硅材料,2008,22(6):349-352.

[11]AATCC79-2007,紡織品的吸水性[S].

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業