防酸、堿、水、油涂層功能防護面料主要用于保護接觸酸堿油污等場合的工作人員的人身安全,廣泛用于石油化工企業、酸堿站、化學實驗室等領域及場合。

本項目所開發生產的防酸防堿防水防油涂層面料的防酸、堿等指標遠遠超過國家標準,而且耐洗性佳,手感良好。

1防護原理

1·1第一層阻拒作用

在面料的最外層進行高級的防水防油處理降低其表面能,使酸堿難以沾附在表面,延緩酸堿對面料的滲透及造成損傷。同時,全氟化合物的化學惰性也不易為酸堿所破壞,因此有抗酸堿、油污的作用。

1·2第二層阻隔作用

在面料基布上涂覆耐酸堿的化學材料,例如丙烯酸酯、聚氨酯、橡膠類、四氟乙烯類等,形成耐酸堿腐蝕的保護膜,可減輕酸堿對紡織纖維的損傷。

2實驗部分

2·1防酸防堿涂層膠的制備

經過篩選,選擇出耐酸堿性能優良,成膜性能好,手感柔軟的改性丙烯酸酯涂層膠C-103(國產),同時為了進一步提高聚丙烯酸酯膠膜的抗酸堿性,引入了具有C-C主鏈結構的抗酸堿材料膠乳CA;為了提高共混效果,可加入表面活性劑B;為提高強度和防止表面發粘,加入防粘劑Cs;交聯劑sp的作用是提高粘結牢度。

配制過程:

在丙烯酸酯涂層膠C-103中加入l份表面活性劑B,攪拌分散,然后邊攪拌邊緩慢滴加適量的抗酸堿材料CA,再分別加入2份交聯劑sp和2份防粘劑Cs。

2·2實驗儀器及檢測設備

(1)靜水壓ISO-811抗滲水性測試儀

(2)拒水性能IS0-4920防雨性能測試儀

(3)家庭洗衣機(測試耐洗性)

(4)取樣器:標準圓盤取樣器

(5)電子天平:精確到0.001g

(6)涂布架、刮刀

(7)小軋車

2·3涂層及整理工藝

2·3·1涂層工藝

應盡可能使防酸防堿膠均勻地涂敷在織物的表面,成為連續的保護膜,同時要兼顧手感等服用性能要求。織物不經防水預處理,涂層膠滲入到織物縫隙中,手感較硬。經防水預處理后,涂層膠在織物表面形成薄膜,手感較柔軟。但需控制預防水效果,防水效果太好,則影響粘結牢度,導致

涂層工藝流程:預處理(防水劑1.5%,軋液率70%,一浸一軋)→烘干焙烘→直接涂層(浮刀式,1.0-2.5min)→烘干(120-160℃×1min)

2·3·2后整理工藝

對涂層后的織物進行高級的防水防油處理,降低其表面能,達到拒酸拒堿效果。

涂層后的織物浸軋防水劑(60-80g/L防水防油劑,15g/L交聯劑)→烘干→焙烘(l60℃×2min)

表1為不同防水防油劑的整理效果以及對防酸堿性能的影響。

表1不同防水防油劑的整理效果

性能 | AC-710 | AG-480 | TG-410 | 0lepholCo |

防酸性(98%H2SO4)/h | >12 | >24 | >l8 | >24 |

防堿性(40%NaOH)/h | >16 | >24 | >24 | >24 |

拒水性/分 | 100 | 100 | 100 | 100 |

拒油性/級 | 3 | 3-4 | 3-4 | 5 |

測試織物涂層后的防酸防堿性能發現,AG-480效果較好。

2·3·3耐洗性

在整理工藝中加入交聯劑sp及三聚氰胺樹脂,能顯著提高織物防酸堿性能的耐洗性。

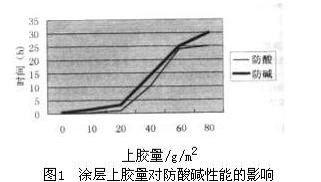

2·3·4涂層上膠量對防酸堿性能的影響

圖1表明,隨上膠量增加,防酸堿性能明顯提高。

3生產工藝

3·1工藝流程

基布→預處理→配制防酸防堿涂層膠→涂層→后整理

3·1·1面料基材的選擇

根據酸堿對面料的損傷情況、穿著舒適性和先前的經驗,選擇滌棉(65/35)卡其面料作基布。

3·1·2預處理

浸軋防水劑(防水劑濃度1.5%,軋余率70-80%)→烘干焙烘(120-160℃×1min)

3·1·3涂層

選擇1.5nm的涂層刀,刀距(臺板)3-5mm,上下2-3mm,刮刀直接涂層,烘干固著(120-l60℃×1min)。

3·1·4后整理

面料涂層后浸軋防水防油劑(60g/L,軋余率70-80%)→烘干→焙烘(l60℃×2min)

4產品性能

加I后的防酸防堿防水防油涂層織物各項性能測試結果見表2。

表2涂層后的織物性能

防酸性(98%H2SO4) | 24h未見滲透 | |

防堿性(40%NaOH) | 24h未見滲透 | |

防水性 | 靜水壓< | 3920 |

拒水性/分 | 100 | |

防油性 | 20#機油 | 24h未見滲透 |

拒油性/分 | >3 | |

手感 | 柔軟 | |

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業