2.2稀土絡合劑對苧麻纖維上染率的影響

采用常規染色方法,添加稀土絡合劑(0.2%),苧麻纖維2g,用1%owfC.I.活性紅195進行染色實驗,用紫外分光光度儀(測定波長490nm)分別測定了染色條件和固色條件下染色殘液的吸光度值,用電腦測配色儀測定了經染色、固色、水洗、皂洗、水洗烘干后織物的相對濃度和總色差.實驗結果見表2、3.

由表2可知:(1)在染色條件下,當絡合劑中加入稀土溶液后,稀土能起促染作用,尤以混合絡合劑效果為好;(2)在固色條件下,當絡合劑中加入稀土溶液后,稀土仍能起促染作用,但與染色條件相比,固色條件下染色殘液的吸光度值比染色條件下殘液的吸光度值要高,從所用6組絡合劑的測定結果來看,使用絡合劑后可以減弱稀土離子的水解程度,增加促染效果.但如果絡合劑太穩定,除了防止稀土離子水解外,受絡合平衡的影響,會將已與織物作用的部分稀土離子剝落下來,導致上染率下降;絡合劑不太穩定時,由于稀土離子氫氧化物的溶度積小,水解效應強于絡合效應,雖然染液中沉淀量較常規染色法減少,但對織物的上染率變化不明顯.綜合上述2種原因自行配制的混合絡合劑要優于單一絡合劑,可以較好地克服水解效應和絡合效應對染料上染過程中的不利因素,提高染色織物的相對濃度和總色差,降低染色殘液的吸光度值,提高染料的利用率.因此,使用更為理想的混合絡合劑對提高染色織物的相對濃度和艷度是非常有益的.

2.3稀土絡合劑對苧麻纖維染色牢度等的影響

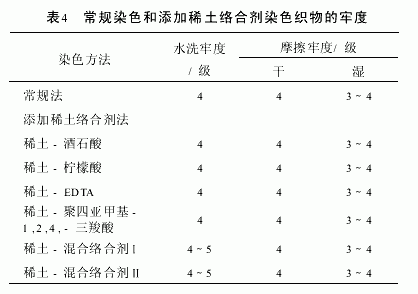

在相同條件下,對常規染色織物和添加稀土絡合劑的染色織物進行水洗牢度和摩擦牢度的測定,實驗結果見表4.

由表4可知,在C.I.活性紅195染色過程中,添加稀土絡合劑的染色織物和常規染色織物的水洗牢度和摩擦牢度一致.同時,采用掃描電鏡對常規染色織物和添加稀土溶液后染色織物的表層結構進行了測定,發現經添加稀土溶液染色、固色后的織物其表層結構變得略為疏松,手感變好.

3結論

3.1稀土-混合絡合劑是由多種高分子聚合物和絡合劑等復配而成,具有良好的滲透、促染、增深、勻染等功能.其綜合性能明顯優于單一絡合劑配制的稀土溶液.

3.2稀土-混合絡合劑對C.I.活性紅195在苧麻纖維染色過程中能提高上染率和織物的艷度,改善織物手感.此外,稀土-混合絡合劑對其他活性染料在苧麻纖維染色過程中的作用也基本相似.

3.3在苧麻纖維染色過程中,添加適量的稀土-混合絡合劑能提高活性染料在苧麻纖維上的上染率和織物艷度,降低殘液中染液濃度,且染色溫度要求不高,因此,該工藝操作簡便,廢水處理量少,生產成本低,環境污染小,具有良好的社會、經濟、環境效益.

<<上一頁[1][2]

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業