以數字化染色加工過程中的提高一次對色、染色成功率(RFT),提高染色加工產能和生產效率為例,分析應用先進的數字化染色相關技術和自動化設備整合,幫助企業在節能減排的同時,降低染色加工成本。

根據國家中長期科學和技術發展規劃綱要(20062020)的要求,為了達到節能減排的目標,預計到2012年,染整加工主要單位產品綜合能耗,其中:染色平均約為42kg標準煤/100m;印染行業降低消耗204萬t標煤/a;新鮮水消耗量下降到2.5t/100m,總量減到12.75億t/a;廢水排放量下降到2t/100m,總量減到10.2億t/a,減排2.55億t/a。

在企業面對節能減排的壓力的同時,也面臨著巨大的國內外市場競爭壓力,原料的價格上漲、人工成本的提高、匯率的變化等等,印染企業必須改變傳統的管理和生產加工模式,才能在激烈的競爭中搶得先機。單純對染色加工而言,一次對色和染色成功率(RFT)和快速及時的生產過程就成為印染企業應對危機和保證可持續發展的重要指標。

1數字化染色控制技術

產業升級是產業由低技術水平、低附加值狀態向高技術、高附加值狀態演變,但簡單地將高技術、高附加值、資金密集型產業作為產業升級的目的,從而違背產業發展的規律。就紡織印染行業來說,過去的10年,中國紡織印染行業飛速發展,國內印染企業先后投入大量的資金購買先進設備與軟件,從化驗室電腦測色配色、自動滴料稱量和小樣染色機,到車間現場自動稱量、排缸、染色機自動控制和中央控制,乃至印染企業ERP系統。總體來看,大多數印染設備和系統提供商的在各自的領域內都很成功,每一生產加工階段都有優秀的系統并發揮出其各自的功能。但遺憾的是,這些系統組合在一起,卻無法組成有機高效的整體,進而導致效用大打折扣,在擁有大量高技術含量的設備的同時,高能耗、高成本、低效率、低質量成為多年來紡織印染行業的整體詬病。如何平衡效益和能耗、局部和整體、投入和產出、產量與質量,在提高染色質量的同時降低消耗,發揮出各個系統的組合整體優勢,成為紡織印染行業亟待解決的問題。

數字化染色加工技術是集成了數字化顏色技術、數字化自動檢測和染色控制技術、智能染色調度技術和染色工藝優化技術的整體,并結合信息化網絡技術和系統集成,從單個染色加工單元的高效,到整個染廠自動化單元的整體協調配合,從而實現染色加工過程的管理和控制一體化。能夠降低染色加工的成本的同時,提高染色的質量,縮短與買家的交貨期和爭議。節能減排不僅僅是投入,更重要的是降低成本、提高效益和產能的有效途徑。通過采用先進染色加工技術和裝備,提高印染企業管理水平,提高染整工藝技術水平,從而達到提高紡織品顏色的質量和穩定性,最終提高產品的檔次和附加值,而且同時能夠達到節能減排的訴求,兼有經濟效益和社會效益雙重優勢。

下面以染色加工過程中化驗室測配色和現場自動染色控制、染色工藝優化為例,分析數字化染色對降低成本和節能減排的績效。一個具有4條生產線連續染色的印染該廠有練漂、染色、印花、整裝4個主要生產車間,其中練漂車間有2條生產線;染色車間有4條連續染色生產線,一條活性染料染色專用、一條還原染料染色專用,還有2條混合線(活性、還原均可),后整理車間有8臺拉幅定形機。年產超過2000萬m。每年染料成本約2000萬元人民幣,助劑成本在350萬元左右。用在環保方面的投入約每年200萬元。每年僅染色試車成本約1800萬元,每米布成本約0.4~2.5元。企業投入約500萬元進行數字化染色技術改造,在現有的染色設備的基礎上,引進染色設備自動控制、電腦測配色、染料助劑自動稱量和生產現場染色工藝優化系統,并在各個自動化系統之間實現整合連線。

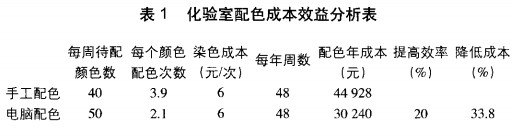

在印染廠的化驗室,采用電腦測配色和自動打樣系統連線,這里僅僅以提高化驗室打樣成功率為例,一個顏色的打樣從平均4次減少為平均2次,一次配色成功率提高一倍,化驗室每年的打樣效率提高20%的同時,成本節省約34%(表1)。

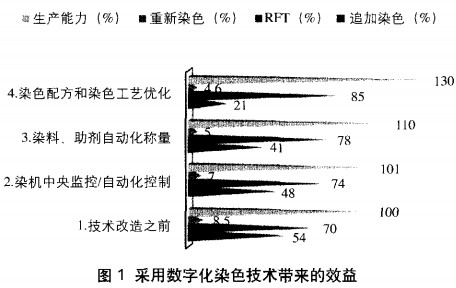

對于染色現場,采用數字化染色的優化控制染色過程,進行不同自動化系統之間的整合連線,實現染色信息的數字化存儲、傳輸和共享。整個系統運行5個月的統計數據表明,染色生產現場更少的染色追加;更少的染色失誤(包括重染、改染);染料和助劑的節省;優化的染色加工時間;在不增加新的染機的情況下,帶來更高的染色能力。采用更加準確的染色機控制系統減少了生產失誤或出錯,更合理和高效的生產計劃調度,更加準確的控制染料助劑稱重、溶解和加料,并且能夠根據染色所涉及的工藝和參數,進行染色工藝優化。

[1][2]下一頁>>

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業