三、工藝流程

浸軋阻燃整理液(室溫)→預烘(100~120℃)→氨熏→氧化水洗→烘干(130~140℃)→預縮→成品。

四、工藝條件探討

1、阻燃劑濃度的確定:在制定工藝的過程中,應根據織物的厚薄和軋液率的大小來確定:

①、軋液率的測定:

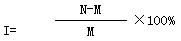

A、軋液率按下式進行計算

式中:I:軋液率(%);M:織物干重(g);

N:織物浸軋后重量(g).

B、軋液率的選擇:

根據織物本身的性能和軋輥的承受能力,一般純棉紗卡選擇70~75%,純棉帆布選擇80~85%。

浸軋液濃度的確定:按下面公式計算

C=B/A

式中C:浸軋液濃度(%);B:阻燃劑用量(相對布重%)

A:軋液率

阻燃劑用量(B)的選擇原則:

一般對于薄型織物,織物上帶Proban的量應為織物重的40%以上,中厚型織物可以為35~40%,再根據軋液率的選擇原則代入上式即可得最佳濃度。

2、含潮率的大小:

織物經浸軋阻燃劑烘干后,要有一定的濕度以利于氨熏時NH3與織物上的阻燃劑發生交聯反應,起到阻燃效果,并具有耐洗性。一般含潮應控制在12~16%之間,左中右含潮誤差不能超過2%,否則極易產生左中右色差,因此生產過程中應隨時監測含潮率的大小,并隨時調整,含潮過小會導致交聯不充分,阻燃效果不耐洗,含潮太大會導致交聯過量,手感發硬,顏色變化也大。

3、氨流量的確定:

從前邊的反應式來看,每公斤阻燃劑所耗氨氣的量理論上是一定的,但實際生產過程中應稍過量一些,以便交聯充分。通常氨氣流量控制在350~500L/min,流量過小,交聯不充分,阻燃效果耐洗性差;流量過大,造成浪費且氨氣外溢,致使工作環境惡劣。實際應用中,還應當根據織物的厚薄和阻燃劑用量的大小來調整氨氣的流量以達到最佳阻燃效果。

4、氧化劑的濃度

阻燃劑經氨熏固化后為使其更加穩定,必須把P+3氧化成P+5,通常采用浸軋H2O2的方法來實現,H2O2的用量應根據織物的厚薄、阻燃劑的用量的大小來定。通常用量30~35%的濃度。浸軋氧化液的速度不能太快,以保證有足夠H2O2留在織物上,經透風氧化后再中和皂洗掉,氧化時間不宜過長,否則會降低織物強力。

五、結語

經普魯苯整理的純棉阻燃織物,阻燃效果優異,達到國際GB-8965-98〈阻燃防護服〉要求,同時也達到了歐盟“EN470、EN470-1、EN533、EN531、BS5852”等標準,通過歐共體、美國、英國阻燃面料一級品檢測,它低毒環保對人體安全可靠,透氣、透濕、手感柔軟穿著舒適,目前已被世界各國接受。

<<上一頁[1][2]

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業