倍捻捻線機的錠子轉一轉使紗線加上兩個捻回,故稱為“倍捻”。它與環錠捻線機相比,具有以下優點:錠子每一回轉可獲得兩個捻回,因此產量較高,并可直接做成大卷裝的筒子,省去一道絡筒工序;不用鋼領鋼絲圈,錠速不受鋼絲圈速度的限制,減少紗線油污;工序少,卷裝大,可以提高勞動生產率。倍捻機也存在錠子結構復雜,造價高,耗電量大,斷頭后接頭比較麻煩等缺點。

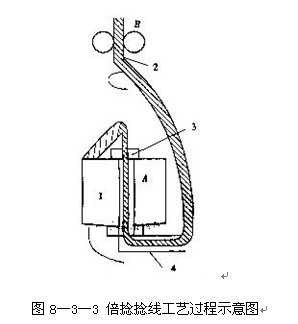

圖8—3—3 倍捻捻線工藝過程示意圖

圖8—3—3為倍捻機的工藝過程示意圖,并紗筒子1套在靜止的空心管3上,并紗由筒子頂端引出,經過空心管,再進入錠管與儲紗盤的徑向孔。儲紗盤4隨錠子回轉,紗線則隨錠子每轉一轉加一個捻回,如圖中AC段,這和環錠捻線機加捻性質基本相同。當這段已加了捻回的紗線從加捻盤的徑向孔出來引向上方時,又追加一個捻回,如圖中BC段。因此,錠子轉一轉就加上兩個捻回。加捻過程中紗線成兩個氣圈,從并紗筒子的退繞處到空心管入口形成第一個氣圈,當紗線離開儲紗盤引向導紗鉤2時,又形成第二個氣圈。

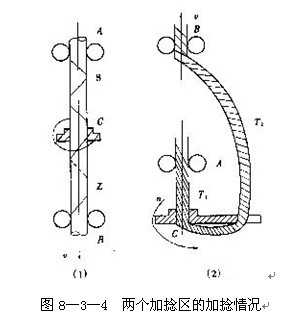

倍捻的原理可以從假捻的概念引出。如果將紗條兩端握持,加捻器在兩握持點的中間加捻,輸出紗條不能獲得捻回,如圖8—3—4(1)所示,紗條被A,B兩對羅拉握持且有軸向移動,加捻器C在AB中間,按矢向回轉,為什么不能獲得捻回呢?主要是AC與BC段捻向相反,如果我們從定點向加捻點看,加捻點作順時針回轉時,加捻區產生Z捻;作逆時針回轉時,加捻區產生S捻,在一般加捻區中都可用這個概念確定捻向。我們從圖中A點向C點看,加捻點逆時針回轉,AC段獲得S捻:從B點向C點看,加捻點順時針方向回轉,CB段獲得Z捻。于是在AB紗段上獲得數量相等方向相反的捻回,其結果是假捻。兩段紗段捻向不同的根本原因是A、B兩點在加捻點的異側。如果將B點移至加捻點的另一側,如圖8—3—4(2)所示,而將C點擴大成為包含兩段紗段(AC、CB)的平面而回轉,則AC紗段以自己本身的軸線作自轉,BC則

圖8—3—4 兩個加捻區的加捻情況

設紗線軸向移動的速度為V(m/s),加捻器速度為n(r/min),在穩定狀態時AC段的捻度平衡式為:

T1 = n/v (8-3-1)

BC段的捻度平衡式為:

T2 = n/v+T1=n/v+n/v=2n/v (8-3-2)

由上式可見,在倍捻捻線中紗線獲得的捻回為加捻器回轉數的兩倍,即獲得倍捻。

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業