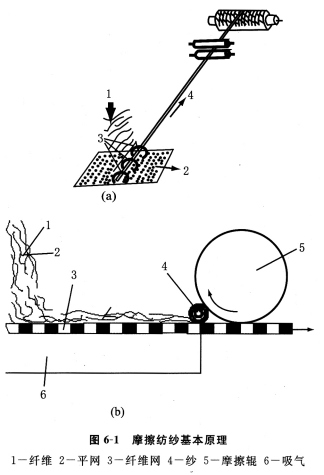

紡紗工藝過程摩擦紡的雛型介紹

如圖6—1所示,經過開松的單纖維1由氣流快速輸送到一個帶孔而有吸氣的網狀運動表面2,其運動方向與成紗輸出方向垂直。被吸附凝聚的網狀纖維由于與網狀運動表面接觸,且其間有吸氣壓力,它們之間因此產生摩擦力或用一摩擦輥(如圖b)使纖維網繞自身軸線滾動而被搓動,加捻成紗。被加捻成紗的須條以一定速度不斷地從垂直于纖維輸送的方向和網運動方向輸出,纖維不斷地輸送、凝聚在網的表面,經摩擦搓動成紗,連續輸出,形成自由端連續紡紗。

2.DREF摩擦紡紗[5-10]

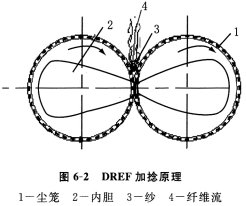

在上述摩擦紡原理的雛型基礎上,將平板網和摩擦輥變成兩個圓筒網(塵籠)或一個圓筒網和一個摩擦輥,即形成DREF型的基本加捻紡紗方法,如圖6—2、6—3、6—4所示。

圖6—3為DREF-2000型摩擦紡紗機。一般是6根條子并列喂入,經三羅拉奉伸裝置低倍牽伸后,呈張緊的薄纖維層喂人分梳輥1,分梳成單纖維;在吹風管3的吹風氣流和一對塵籠4的吸氣氣流的共同作用下,被輸送到兩塵籠組成的楔杉區內,如圖6—3(b)、(c)、(d)。塵籠內有吸氣內膽8,在吸嘴抽氣的作用下,楔形區處形成負壓,纖維緊貼于楔形區塵籠表面。在兩個同向回轉的塵籠所產生的摩擦力矩作用下(塵籠內膽固定不轉,吸口始終對準楔形區),紗條繞自身軸線回轉而加捻成紗。屬于自由端搓捻紡紗。

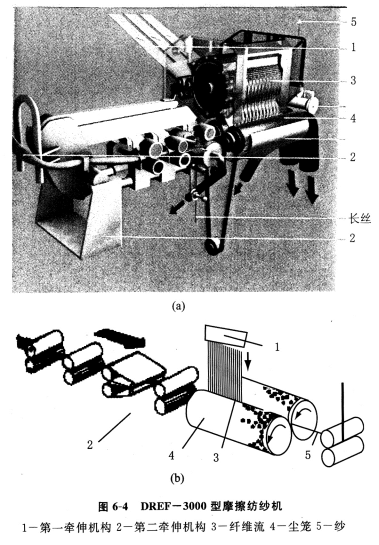

圖6—4為DREF一3000型摩擦紡紗機,它與DREF-2000型的加捻機構相似(尺寸規格不同),但在成紗原理上有本質的區別,屬于非自由端紡紗。它由兩個纖維供應區組成,第一個區與DREF-2000型相似,由三對牽伸羅拉和分梳輥組成,條子經牽伸、分梳成單纖維后,由輸送管道垂直地送到兩塵籠組成的楔形區;第二區為四羅拉雙皮圈牽伸機構,經牽伸的須條加捻成

3.摩擦紡紗工藝流程[11-14]

摩擦紡紗機以6~8根條子并列喂入。因所用原料主要是低級和下腳類,其開清棉工序的流程較短,只經主要開松和除雜機。

對棉型粗線密度紗的紡紗工藝流程,一般為開清棉→梳棉→摩擦紡紗機。對紗條的重量不勻率要求嚴格時,可再經過一道或兩道并條,即:開清棉→梳棉→(1~2)道并條一摩擦紡紗機。

廢棉紡,首先要經過扯松機械,如粗紗頭機、布邊紗頭開扯機等,再經開清棉→梳棉→摩擦紡紗機。

長纖維型紡紗,主要原料為落毛、落麻、短麻下腳等,一般經過:

![]()

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業