內容提要:

在2007幕尼黑ITMA上展出的新型漿紗機幾乎都帶有漿前預加濕技術,這是一項當代漿紗工程中的新技術,自1999年巴黎展覽會上美國西點公司、德國祖克、米勒、哈科巴公司、貝寧格公司等分別展出了新型漿紗機以來,漿前預加濕技術又有新的發展。經紗上漿前,經過預加濕處理,可使經紗強力提高,耐磨度提高,毛羽減少,從而提高了經紗質量及織造效率,也節約了一定的漿料。美國西點公司、德國祖克—米勒—哈科巴,卡爾。瑪耶耳公司及貝寧格公司等公司先后生產出帶有預加濕處理技術的新型漿紗機,使漿紗技術大大提高一步。我國鄭紡機開發生產的有漿前預加濕技術的GA309 漿紗機已投放市場并通過國家級產品技術鑒定及驗收,受到用戶的好評。國家級產品技術鑒定及驗收的專家們一致認為我國鄭紡機開發生產的有漿前預加濕技術的GA309 漿紗機已達到世界先進水平。

關鍵詞:漿前予加濕,減少毛羽,提高經紗強力,耐磨度提高織機效率,節約漿料。

漿紗工程是提高織機效率及織物質量的關鍵,而經紗的上漿率及上漿質量則是漿紗工程的重要考核內容。目前國內外在漿料配比上大都以變性淀粉,PVA漿料及丙烯酸三大漿料為主,世界年耗用各種漿料60萬噸以上,其中PVA漿料約占6萬噸,由于PVA污染環境已被列入淘汰的漿料。因此要發展高、中、低粘度和濃度的變性淀粉配以一定數量的丙烯酸取代PVA,一方面取消和降低PVA用量,另一方面因變性淀粉配用量的增加而降低成本,我國近年來歷屆全國漿料會議上明確提出不用或少用PVA漿料的要求。

國內外對如何進一步降低漿紗用量、提高上漿質量做過許多研究,特別對漿紗工藝技術研究取得重大進步,如遠紅外線輻射漿溶劑上漿、泡沫上漿及高壓上漿技術等都不同程度 的提高了經紗質量、降低漿料用量、實現節能。1999年巴黎展覽會上美國西點公司、德國祖克、米勒、哈科巴公司、貝寧格公司等分別展出了新型漿紗機,這種新型漿紗機采用經紗進入漿槽前進行預加濕處理技術,顯示出了許多優點如經紗增強、耐磨、毛羽少,最顯著的優點是比傳統漿紗機節約漿料1/3,引起與會者重視。21世紀以來漿前預加濕技術又有了新的發展,不僅技術水平不斷提高,而且應用面不斷的增加。在2007幕尼黑ITMA上展出的新型漿紗機幾乎都帶有漿前預加濕技術。

1、國外漿紗漿前預加濕技術的設計:

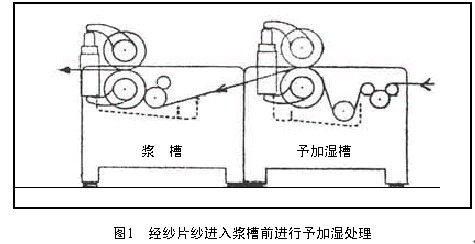

經紗在進入漿槽前要先經過有一定溫度的熱水槽〔水溫90°左右〕進行浸泡軋壓,洗滌,去除經紗的短絨、灰塵、雜質、棉蠟及氣泡等,提高經紗對漿液的親附能力和吸收效果。如圖1:經紗在熱水槽中浸軋后即進入漿槽。

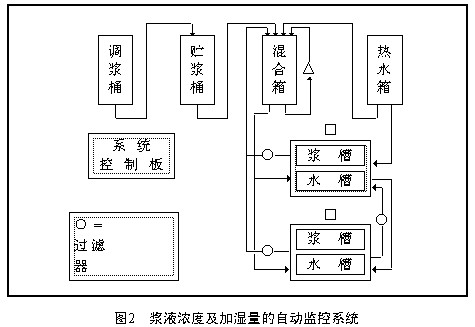

值得注意的是經紗片紗由熱水槽引出時雖然已經壓軋擠壓,但仍帶有一定水份進入漿槽中使漿液濃度逐步降低、水槽中水位降低。在設計時為了控制漿槽中漿液濃度,增加了漿液濃度自動監控系統,監控水槽的水溫及水位高度的自動監控系統。使貯漿桶中漿液濃度始終以高于設計濃度的0.5%供給漿槽,顯示了漿紗前預加濕技術的優點,使漿紗前預加濕技術與漿紗技術得到完美的結合。

漿液濃度及預加濕自動監控系統如圖2,同時還要對熱水槽中的水量及水的溫度進行自動監控,實現了漿槽濃度與水槽溫度、水位高度的監控的完美結合,從而控制漿槽中含固量穩定一致,使漿槽漿液濃度穩定一致及預加濕量穩定一致。:

圖2:漿液濃度及加濕量的自動監控系統〔為漿液濃度監控器〕〔圖中為雙漿槽式漿紗機〕

2、貝寧格漿前預加濕技術——預加濕及上漿聯合機構

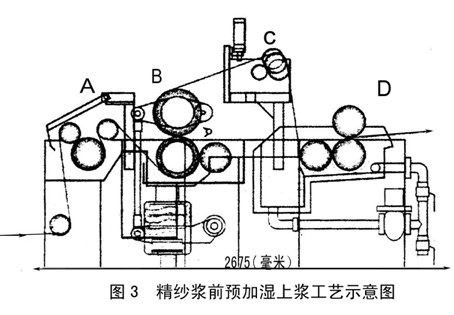

漿前預加濕技術可使漿紗質量穩定與提高并節省漿料。貝寧格漿前預加濕部分與上漿部分合在一起形成一個體系,整個系統是自動控制的。紗線喂入后經預加濕及上漿的全過程分四個部分如圖3所示:

圖3中:經紗經過A、B、C、D四個部分,占用全部經紗長度4367毫米。

A、經紗喂入部分:經紗在進入預加濕槽之前先經過喂入部分被回轉的喂入羅拉握持并以一定的速度喂入到預加濕槽中。

B、經紗預加濕槽部分:經紗進入預加濕槽中受到一定溫度的熱水浸漬洗滌,最后經過較高壓力的軋輥羅拉軋壓,壓出大部分水,軋后會有一定水份的經紗進入漿槽,達到節約上漿的目的。

C、經紗在上漿槽部分:經紗在漿槽中上漿并受到設定的較高壓力的軋壓,軋去多余的漿料并使經紗有一定的上漿率。

從經紗進入喂入部分到從漿槽中引出為止,全部經紗需要4.367米,喂入部分到漿槽出紗側的水平距離為2.675米。

3、漿液濃度的自動控制:

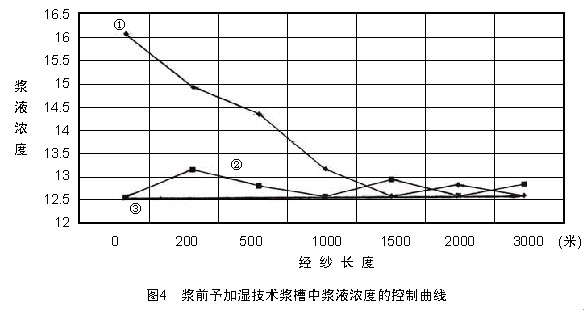

由于經紗在預加濕槽中吸收的水份經軋壓后仍帶著一定的水份時入漿槽,因此使漿槽中漿液濃度逐步稀釋降低。在新開車時經紗以1000~2000米/分的速度進入漿槽時漿液濃度不會降到設定濃度以下,因為起始上漿時漿槽濃度高〔如圖4所示〕:

圖4中:

①漿紗機新開車時漿槽中漿料濃度變化曲線;②正常運轉中漿槽內漿料濃度自動控制曲線;

③設定的漿槽最低濃度線。

漿液濃度開始時為16.5%,但超過2000米后漿液濃度可能會低于設定濃度。為保證漿液濃度穩定不出現低于設定濃度的情況,在漿槽中設置了漿液濃度傳感器自動控制漿液濃度,當漿液濃度接近設計濃度最低值時,傳感器經過電子計算機通知貯漿桶自動向漿槽補充濃度較高的漿液,如此循環控制使漿液濃度基本穩定不會出現低濃現象。

圖4為漿液濃度控制曲線,曲線③為設立的最低漿液濃度值,低于這個曲線的漿液濃度會影響上漿率。曲線②為正常生產中受傳感器控制,漿液濃度則于不斷自動補充較濃的漿料,使漿槽中漿液濃度不會出現低于設定的濃度最低值。曲線①為新開車時由于漿槽中漿液濃度較高,預加濕后的經紗經過1000~2000米后漿液濃度會接近設定的最低值,傳感器開始工作,通過儲貯漿桶自動補充濃漿液過程即進入曲線②的自動控制漿液濃度的狀態

4、國外漿前預加濕技術具有以下優點:

4.1、美國西點公司在813型預加濕技術的漿紗機上經過各種對比試驗發現不論經過加預加濕后吸水多少都會使經紗上漿率減少、毛羽減少、織機效率提高.一般預加濕后可使上漿率減少1/3,不僅節約生產費用并能提高織造性能。 4.2、經紗強力提高15-20%;4.3、經紗毛羽減少50%;4.4、提高經紗抗摩擦性能60%;4.5、降低經緯紗斷頭; 4.6、增加經軸的經紗長度;4.7、不需要對經紗再加濕;4.8、減少漿紗排出物的處理費用;4.9、改進經紗對漿料的附著力。

這些優點的核心是在上漿率降低1/3的前提下提高了漿后經紗性能、織機效率及產品質量。例如:

以國內某廠生產4545滌棉布為例,正常耗用漿料成本0.21元/米,若年產1000萬米細布,全年可節約70萬元。(預加濕技術可使每米布節約漿料0。07元)

山東德棉股份有限公司曾對于預加濕上漿技術在Karmayer漿紗機上進行了試驗,試驗品種為純棉精梳14.6×14.6×382×283×165試驗結果認為經過預加濕處理后提高了經紗強力,并保持一定的彈性,毛羽服貼較好,漿膜完整性好,提高了經紗耐磨性,織機效率提高2%左右,該廠全年漿料耗資1000萬元左右,若全部應用預加濕技術,全年可節約成本200萬元左右。上兩例僅以節約漿料一項

進行對比,其它還可減少漿紗廢液處理退漿費用,提高織機效率及產品質量等 。由于預加濕技術使經紗上漿率明顯降低,給企業帶來明顯的經濟效益。

5、貝寧格的漿前預加濕技術已在歐洲許多國家、地區應用并取得很好的效果。如:

5.1、德國某廠在生產純棉織物時加工16-34公支(10-21英支)經紗進行漿前預加濕,上漿率在5-11%可節約漿料30-50%,節約漿紗費用30-40%。

在多尼爾噴氣織機上織布時,織機速度為800-900轉/分,10萬緯斷頭停臺數明顯減少。

5.2、法國一工廠把漿前預加濕技術用于加工純棉經紗約節約漿料20%,在蘇爾壽片梭織機和嗶加諾噴氣織機都在使用漿前預加濕經紗后生產穩定。但M8300多相織機存在一定問題,斷頭增加,尚需改進。

5.3、法國Hacot紡織廠用漿前預加濕技術加工30-36英支精梳紗織布可節省漿料25%,但如果車速太快會使經紗在預加濕槽中經過時間減少35%,會使預加濕上漿出現問題,上漿不足。

5.4、意大利Fessivul紡織廠用漿前預加濕技術加工6-34英支經紗,可節省漿料35%,織機運行與不加濕的織機效率相同。

5.5、長絲預加濕在意大利Albini紡織廠也有應用,實踐證明細度在50-60英支〔9000-12000旦〕的染色長絲紗經過預加濕處理可節約漿料20%,織機生產情況與不加濕的經紗情況基本相同。在生產100%絲紗中好的情況可節約30-40%的漿料。

由于加工長絲紗經過預加濕后有較多水份進入漿槽使漿液濃度降低,因此必須加大補充漿液濃度以使上漿穩定。

5.6、國外一些有關機構像德國鄧肯道夫紡織工藝研究所會同織造廠、漿料廠及紡織院校進行了許多有成效的研究,認為:預加濕技術應根據產品品種、漿料、漿液濃度、粘度、壓軋力、漿液溫度及漿紗速度進行合理選配與調節,預加濕工藝中的壓水力和水溫應越高越好;必須及時檢測漿液濃度,以免漿液濃度被帶水的經紗稀釋;預加濕的目的不僅是為了減少用漿量,更重要的是提高經紗質量及提高織機效率。

鄧 肯 道 夫 預 加 濕 上 漿 試 驗 報 告

表